Histoire

La Manufacture de Limoges

Fondée en 1824, à 25 kilomètres de Limoges, J.L Coquet est renommé pour la pureté et la délicatesse de sa porcelaine ainsi que pour l’excellence de son savoir-faire traditionnel. Blancheur translucide de la matière, éclat des ors, contraste des couleurs et finesse des gravures sont le signe de distinction de ses collections. Labellisée Entreprise du Patrimoine Vivant français et IGP, cette Maison d’exception est devenue le symbole d’un Art de Vivre à la Française et d’un savoir-faire « Made in France », dont on retrouve l’élégance sur les plus belles tables étoilées.

J.L Coquet

La Porcelaine J.L Coquet est le résultat d’une alchimie entre l’eau, la terre et le savoir-faire des hommes. Notre porcelaine se distingue par sa blancheur dont elle est le symbole depuis de nombreuses années. Elle est ainsi reconnue comme l’une des plus blanches, translucides et délicates au monde. L’obtention d’une pièce peut nécessiter près de vingt manipulations durant lesquelles, techniques de pointe et savoir-faire sont intimement liés. Grâce à une technique de gravure unique, les incrustations or, platine ou autres métaux précieux, mettent en lumière les décors de nos produits tout en assurant leur irréversibilité. Cette technique donne, aux couleurs et motifs, un relief unique pour sublimer chacune de nos pièces.

Les décors

Parallèlement, grâce à une technique de satinage unique, réalisée à la main, un jus de minéralité est appliqué sur certaines parties de la pièce afin de protéger la matité du biscuit, tandis que l’émail est déposé sur les parties non épargnées. Cette combinaison d’effets mats et brillants offre des contrastes esthétiques uniques tout en préservant nos produits matières abrasives et marquantes. Riche de cette expérience reconnue par les plus grands chefs, notre porcelaine représente l’art de vivre à la française et participe au rayonnement du savoir-faire « made in France » dans le monde entier.

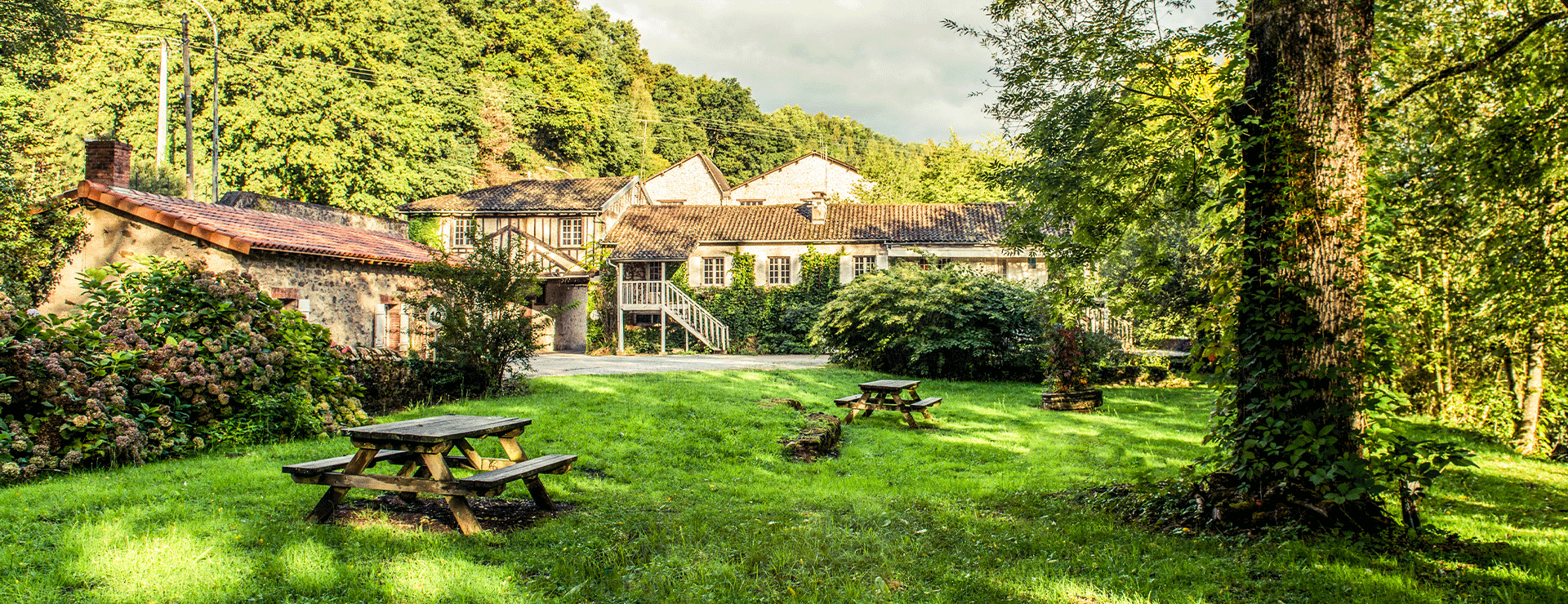

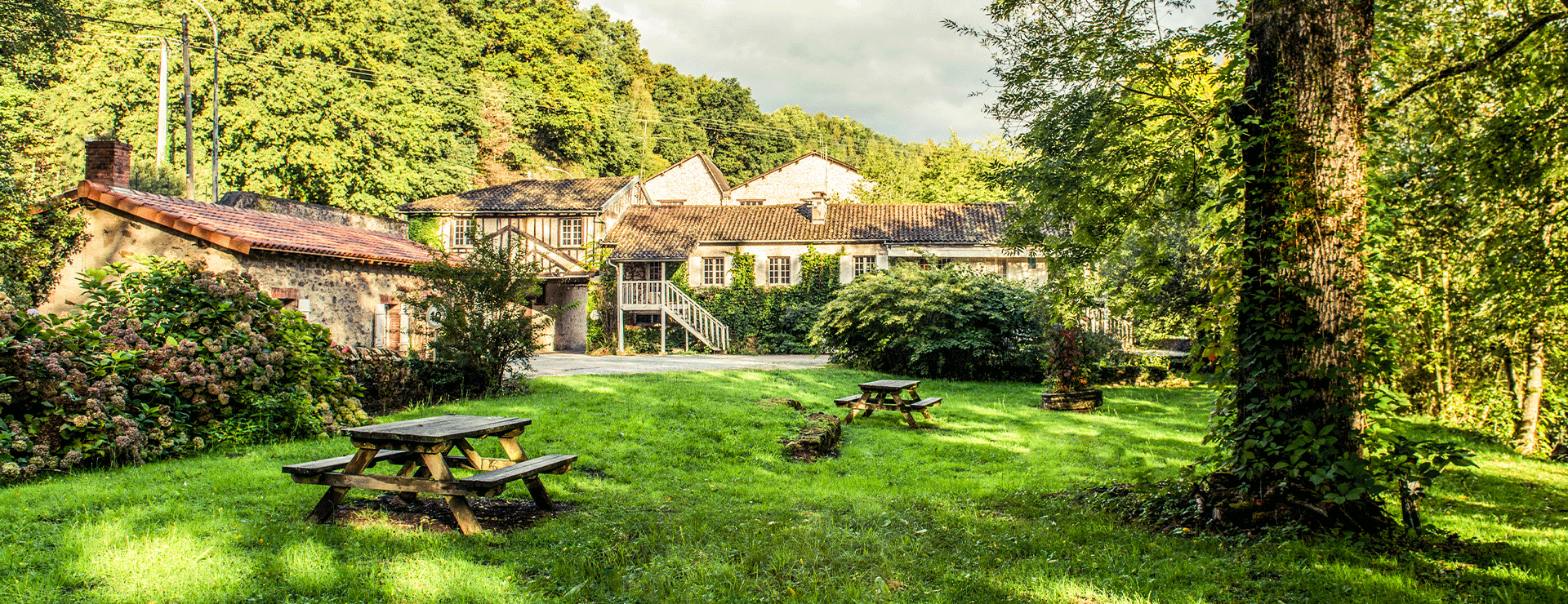

Jaune de Chrome

Depuis plus de vingt-cinq ans, Jaune de Chrome élabore dans sa manufacture de Saint-Léonard de Noblat, située à quelques kilomètres de Limoges (Haute Vienne – France) des produits associant travail traditionnel de la porcelaine et finition contemporaine par un travail remarquable des émaux, particularité rare de notre entreprise. Ce procédé exclusif rend nos produits absolument remarquables. Il consiste à appliquer méticuleusement sur la porcelaine, un alliage d’émaux et de composants métalliques pour un effet de matière des plus surprenants.

Les émaux

Cette technique demande une grande habileté et un temps de formation long pour que chacun de nos artisans puisse assurer une maîtrise parfaite des décors. Même si le geste est irréprochable, le procédé reste artisanal. Chaque pièce possède ainsi une dimension unique, le décor connaissant de légères variations lors de la cuisson. Riche de cette expérience reconnue par les plus grands chefs, notre porcelaine représente l’art de vivre à la française et participe au rayonnement du savoir-faire « made in France » dans le monde entier.

La pâte de porcelaine

La pâte de porcelaine est composée de 50% de kaolin, 25% de quartz et 25% de feldspath. Ces matières sont délayées dans de l’eau, broyées, mélangées, tamisées puis filtrées, pour se présenter sous forme de galettes avant d’être transformées, selon les techniques de fabrication, en pâte plus ou moins liquide.

La pâte se présente sous 3 formes,

- Liquide, appelée barbotine, elle est utilisée pour le coulage.

- Désaérée et malaxée sous forme de boudins de pâte semi molle, elle est utilisée pour le calibrage.

- En poudre, obtenue par atomisation pour obtenir d’infimes granules, elle est ensuite compressée par pressage isostatique.

Le modelage

Au sein de notre atelier de modelage, les modeleurs réalisent à partir d’un dessin le modèle qui permettra la création des moules. Ce modèle est réalisé en plâtre avec une échelle 14% plus grande que la taille réelle. En effet, cela permet d’anticiper la réduction de la pièce lors de la cuisson. Ce modèle permettra de réaliser le moule mère qui permettra de tirer les moules de production.

Le coulage

C’est un procédé employé à partir de la pâte de porcelaine liquide (barbotine) versée dans des moules en plâtre. Ce procédé est employé pour les pièces creuses (tasses, fioles, crémier, vases…). La porcelaine liquide se fixe contre la paroi du moule. Après un temps de prise, l’excédent de barbotine est rejeté et les pièces peuvent être démoulées.

Le calibrage

À partir de la pâte de porcelaine semi-molle et

découpée en forme de disque, le calibrage permet de fabriquer des pièces rondes et creuses telles que les assiettes, les plats, les saladiers ou encore les tasses. Un disque de pâte est déposé dans le moule en plâtre lui-même placé sur un tour. Un calibre métallique s’abaisse, écrase la pâte de façon à la répartir contre les parois du moule et tranche l’excédent.

La presse isostatique

La pâte, sous forme de poudre est comprimée à une forte pression à l’intérieur d’un moule d’acier et de polyuréthane. La poudre de porcelaine devenue compacte forme l’objet.

Le séchage

Après le démoulage, les pièces sont séchées entre douze et vingt-quatre heures pour éliminer l’eau pouvant résider dans la porcelaine.

La Finition

Étape cruciale de la fabrication, la finition permet d’effacer toute imperfection et d’ôter les coutures provoquées par la division du moule en plusieurs parties. Les artisans utilisent des limes et des éponges pour éliminer les poussières.

Première cuisson

Les pièces sont cuites une première fois dans des fours à gaz à une chaleur de 980° C pendant 24h. Cette cuisson, dite de dégourdi, durcit les pièces, les déshydrate car retire l’excédent d’eau et les rend poreuses afin que l’émail puisse ensuite se fixer en surface.

L'émaillage

Chaque pièce est trempée à la main dans un bain d’émail pour obtenir un aspect lisse et brillant.

La deuxième cuisson

Les pièces subissent ensuite une deuxième cuisson dite de grand feu, à 1 400° C durant vingt-quatre heures. Le but de cette cuisson est de vitrifier la pâte et l’émail de façon à développer la blancheur, la translucidité et la solidité de la porcelaine. C’est durant cette cuisson que la pièce prend l’essentiel de son retrait (10% à 12%) par rapport au modèle et atteint sa taille définitive.

Le tri

C’est la dernière étape de la fabrication du blanc. Toutes les pièces de la production sont vérifiées une à une et choisies en fonction de leur niveau de qualité pour être ensuite distribuées dans nos différents points de vente.

La décoration

Suivant le style de la collection, la pose du décor est plus ou moins complexe. Certaines pièces de valeur sont peintes à la main et les artisans font preuve d’une dextérité exceptionnelle en utilisant

une grande variété de pinceaux.

Le contrôle qualité

Avant de partir vers sa destination finale, chaque objet est soigneusement vérifié après chaque opération, afin de proposer un produit de très haute qualité.